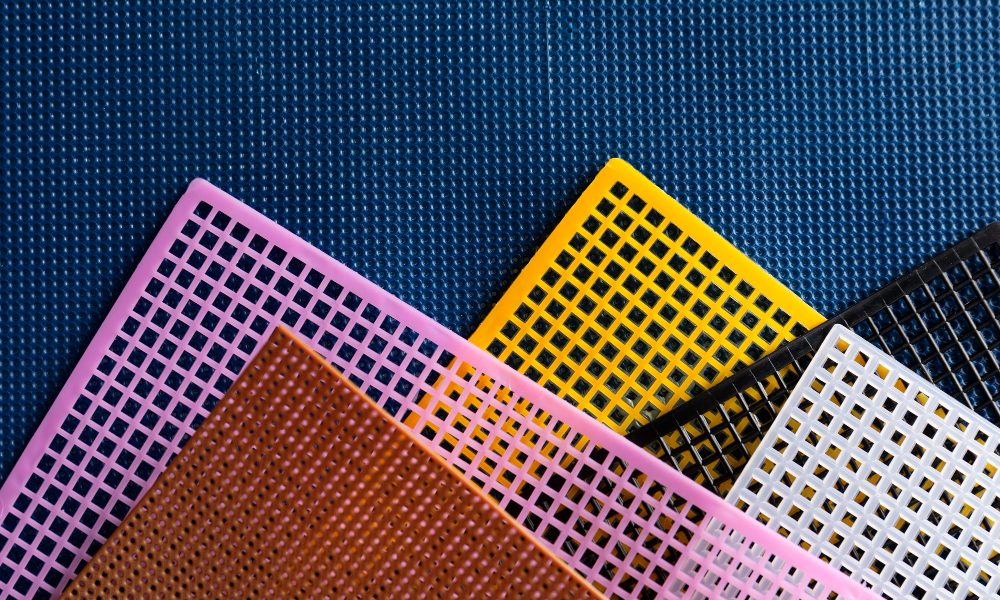

Nel mondo della produzione industriale, gli stampi rappresentano uno strumento fondamentale per la realizzazione di una vasta gamma di prodotti. Tra le diverse tecniche di stampaggio, quelle a iniezione, compressione, soffiaggio e rotazionale si distinguono per le loro specifiche caratteristiche e applicazioni. Questo articolo esplorerà le peculiarità di ciascun tipo di stampo, analizzando i materiali utilizzati, i settori di impiego e i vantaggi offerti da ogni metodo. Che si tratti di creare oggetti di piccole dimensioni o strutture complesse e voluminose, la scelta del giusto tipo di stampo può fare la differenza in termini di efficienza produttiva e qualità del prodotto finale. Scopriamo insieme quale tecnica si adatta meglio alle diverse esigenze produttive e come sfruttare al meglio le potenzialità di ciascun metodo di stampaggio.

Stampi a iniezione: caratteristiche e vantaggi

Gli stampi a iniezione rappresentano una delle tecnologie più avanzate nel campo della produzione industriale. Questi strumenti sono particolarmente apprezzati per la loro capacità di produrre componenti complessi con elevata precisione e ripetibilità. La tecnica di stampaggio a iniezione consente di ottenere prodotti con superfici lisce e dettagli intricati, riducendo al minimo la necessità di lavorazioni successive. Inoltre, il processo è altamente efficiente, permettendo la produzione in serie di grandi volumi a costi contenuti. Grazie alla loro versatilità, tali dispositivi trovano applicazione in numerosi settori, dall’automotive all’elettronica, passando per il settore medico e quello dei beni di consumo.

Materiali utilizzati negli stampi a iniezione

Quando si parla di stampi a iniezione, è fondamentale considerare i materiali utilizzati, poiché essi influenzano direttamente la qualità e la durata del prodotto finale. I materiali più comuni includono polimeri termoplastici come il polipropilene e il polietilene, noti per la loro resistenza e versatilità. Per chi è interessato a esplorare ulteriormente le opzioni disponibili e per una panoramica dettagliata sugli stampi plastica e sui materiali più adatti per diverse applicazioni industriali, ti consigliamo la lettura del seguente post: https://www.stamplastitalia.com/stampi-materie-plastiche/ .

Oltre ai polimeri termoplastici, si utilizzano anche materiali come il policarbonato e l’ABS, che offrono eccellenti proprietà meccaniche e termiche. La scelta del materiale dipende dalle specifiche esigenze del prodotto finale, come la resistenza agli urti, la flessibilità e la trasparenza. Inoltre, è possibile aggiungere additivi per migliorare ulteriormente le caratteristiche del materiale, come la resistenza ai raggi UV o la conducibilità elettrica.

Applicazioni comuni degli stampi a iniezione

Le applicazioni degli stampi a iniezione sono estremamente variegate, grazie alla loro capacità di produrre componenti di alta qualità in modo rapido ed efficiente. Nell’industria automobilistica, vengono utilizzati per realizzare parti interne ed esterne, come cruscotti, paraurti e maniglie. Nel settore dell’elettronica, sono impiegati per la produzione di involucri per dispositivi, connettori e componenti di precisione. Anche nel campo medico, le forme per la produzione trovano impiego nella realizzazione di strumenti chirurgici, dispositivi medici e contenitori sterili. Infine, nel settore dei beni di consumo, i modelli per la fabbricazione vengono utilizzati per produrre articoli di uso quotidiano come giocattoli, utensili da cucina e articoli per la casa.

Stampi a compressione: quando utilizzarli

Gli stampi a compressione sono una scelta ideale in situazioni in cui è necessario produrre componenti robusti e resistenti, spesso utilizzando materiali termoindurenti. Questi strumenti sono particolarmente adatti per la produzione di pezzi di grandi dimensioni o con geometrie complesse che richiedono un’elevata resistenza meccanica e termica. Rispetto ad altre tecniche di stampaggio, le matrici per la modellazione offrono vantaggi in termini di costi di attrezzaggio e tempi di ciclo, rendendoli una soluzione efficiente per produzioni di medio e alto volume. Sono ampiamente impiegati in settori come l’automotive, l’elettronica e l’industria aerospaziale, dove la qualità e la durabilità dei componenti sono essenziali.

Processo di stampaggio a compressione

Il processo di stampaggio a compressione prevede l’utilizzo di una pressa che applica calore e pressione al materiale posizionato all’interno delle forme per la pressatura. Il materiale, solitamente sotto forma di polvere o pastiglie, viene riscaldato fino a raggiungere uno stato plastico, permettendo di riempire completamente la cavità dello stampo. Una volta che il materiale si è raffreddato e solidificato, il pezzo finito viene estratto. Questo metodo è particolarmente efficace per materiali termoindurenti, che richiedono un processo di polimerizzazione per raggiungere le loro proprietà finali. Il controllo preciso della temperatura e della pressione è cruciale per garantire la qualità del prodotto finale.

Vantaggi e svantaggi degli stampi a compressione

Gli stampi a compressione offrono numerosi vantaggi, tra cui la capacità di produrre componenti con eccellenti proprietà meccaniche e termiche. Questi strumenti sono ideali per materiali termoindurenti, che beneficiano del processo di polimerizzazione. Inoltre, i costi di attrezzaggio sono generalmente inferiori rispetto ad altre tecniche di stampaggio, rendendoli una scelta economica per produzioni di medio e alto volume. Tuttavia, presentano anche alcuni svantaggi. I tempi di ciclo possono essere più lunghi rispetto ad altri metodi, e il processo richiede un controllo preciso delle condizioni operative per evitare difetti nel prodotto finale. Inoltre, non sono adatti per materiali termoplastici, limitando le opzioni di materiali utilizzabili.

Stampi a soffiaggio: ideali per forme cave

Gli stampi a soffiaggio sono particolarmente adatti per la produzione di oggetti cavi, come bottiglie, contenitori e serbatoi. Questo metodo di stampaggio si distingue per la capacità di creare forme complesse e leggere, utilizzando principalmente materiali termoplastici. Il processo prevede l’inserimento di un tubo di plastica riscaldato all’interno di uno stampo, dove viene successivamente soffiato per aderire alle pareti interne, assumendo la forma desiderata. Questa tecnica è ampiamente utilizzata in diversi settori industriali grazie alla sua efficienza e versatilità.

Principali settori di utilizzo degli stampi a soffiaggio

Gli stampi a soffiaggio trovano applicazione in numerosi settori, tra cui l’industria alimentare e delle bevande, dove vengono impiegati per la produzione di bottiglie e contenitori per liquidi. Anche nel settore cosmetico, questi strumenti sono essenziali per la creazione di flaconi e contenitori di varie forme e dimensioni. Nel campo automobilistico, vengono utilizzati per realizzare serbatoi e componenti tecnici leggeri. Inoltre, l’industria chimica e farmaceutica sfrutta tali dispositivi per produrre contenitori sicuri e resistenti per sostanze chimiche e medicinali. La capacità di produrre oggetti cavi con precisione e in grandi volumi rende le forme per il soffiaggio una scelta privilegiata in molteplici ambiti produttivi.

Stampi rotazionali: per oggetti di grandi dimensioni

Gli stampi rotazionali rappresentano una soluzione ideale per la produzione di oggetti di grandi dimensioni e forme complesse. Questo metodo di stampaggio si basa su un processo che prevede la rotazione continua dello stampo, mentre il materiale plastico al suo interno viene riscaldato e distribuito uniformemente lungo le pareti. Tale tecnica consente di ottenere prodotti privi di giunzioni e con uno spessore uniforme, caratteristica che li rende particolarmente adatti per la realizzazione di serbatoi, contenitori di grandi dimensioni e componenti per l’arredo urbano.

Questi strumenti offrono numerosi vantaggi, tra cui la possibilità di utilizzare una vasta gamma di materiali, come polietilene e polipropilene, che garantiscono resistenza e durabilità. Inoltre, il processo di stampaggio rotazionale permette di produrre oggetti con dettagli intricati e finiture superficiali di alta qualità, senza la necessità di ulteriori lavorazioni. Questo si traduce in un risparmio di tempo e costi nella produzione di articoli di grandi dimensioni.

Le forme per la rotazione sono ampiamente utilizzate in vari settori industriali, tra cui quello agricolo, per la produzione di silos e cisterne, e nel settore nautico, per la realizzazione di boe e componenti galleggianti. Anche l’industria dei giochi e dell’arredamento sfrutta i modelli per la produzione di grandi volumi per creare articoli innovativi e resistenti. Grazie alla loro versatilità e capacità di produrre oggetti di grandi dimensioni, tali dispositivi si confermano una scelta eccellente per molteplici applicazioni industriali.